Motivation

During the production of components made of natural fiber-reinforced plastics (NFRP), numerous energy-intensive process steps occur, whereby heat is required in particular, e.g. for drying the natural fibers, for manufacturing the plastics and for thermal shaping for the final components. Since higher temperatures are usually required, the provision of this process heat from renewable energy sources is problematic, so the focus must be on increasing the energy efficiency of these process steps in order to reduce the use of fossil fuels and the associated climate-damaging emissions.

Goals

Primary or secondary measures can be used to reduce the heat demand in the production of NFRP. Primary measures aim to reduce the heat requirement, e.g. in the temperature control of tools for thermal shaping (injection molding, hot pressing) through innovative measures. In the case of cyclically tempered tools, this is achieved by minimizing the so-called "thermal mass", which is heated and cooled during each process step. Temperature control is concentrated on the area of the contact surface between the tool and the component, which is referred to as near-contour temperature control. Secondary measures focus on the reuse of heat that has already been used through targeted waste heat utilization. The waste heat from one process step is used as useful heat for the next step with a time delay. This requires suitable heat storage systems whose operating parameters are optimally adapted to this special application. Both approaches - primary and secondary measures - are being investigated in the project.

Methods

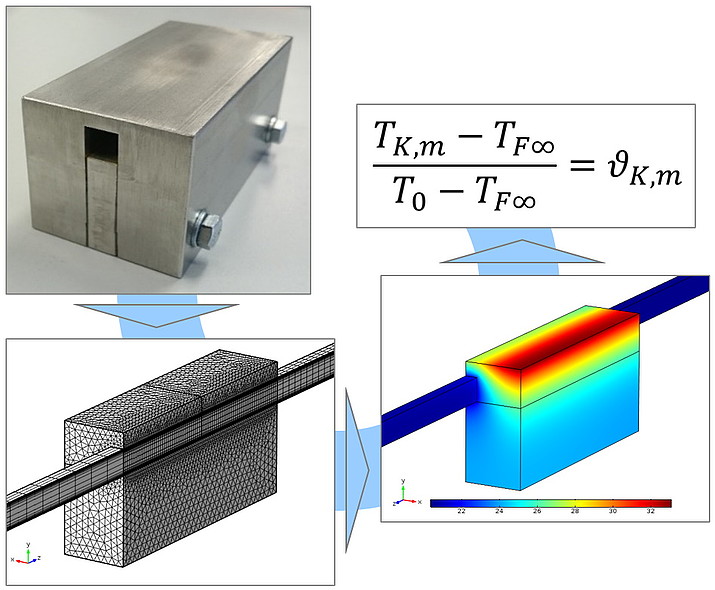

Tools for the thermal shaping of NFRP components are usually tempered by heat transfer fluids that flow through tempering channels. For close contour temperature control, these channels must run close to the component cavity. Using a special test rig in the Thermodynamics and Thermal Engineering Laboratory, measurements were carried out on square channels near flat walls. These measurements form the basis for the validation of numerical simulations (parameter studies) and their results in turn serve to develop empirical approaches for toolmakers. At the same time, innovative latent heat storage systems in tube bundle design are being developed for the use of waste heat at different temperature levels, initially below 100 °C, with the current focus on process heat at temperatures significantly higher. To this end, suitable phase change materials (PCM ... the storage media in latent heat storage systems) are being investigated and their thermophysical material properties determined. A thermal oil-based process thermostat with 20 kW output for temperatures up to 200 °C and above is available for the validation of storage demonstrators.

Results

The work on near-contour mold temperature control resulted in a doctoral thesis, which was successfully defended at the Technical University Bergakademie Freiberg in May 2024. Furthermore, the results are being incorporated into the development of additively manufactured demonstrator tools made of metal-plastic composites, which are being tested with colleagues at the Fraunhofer Plastics Center Oberlausitz in Zittau. An initial tube bundle latent heat storage system with a heat content of around 50 kWh and an output of 8 kW has already been developed and successfully used to dry natural fibers with waste heat from a combined heat and power plant. The next steps will focus on transferring this expertise to temperatures well above 100 °C.